Euroopan suurin kartonkikone nestepakkaustuotantoon

Ruotsalainen metsäteollisuusyhtiö BillerudKorsnäs teki investointipäätöksen uudesta KM7-kartonkikoneesta Gruvön tehdasalueellensa joulukuussa 2016. Investoinnin arvo on 5,7 miljardia ruotsin kruunua, ja uuden koneen on määrä käynnistää tuotantonsa ensimmäisellä kvartaalilla vuonna 2019. Euroopan suurin kartonkikone tuottaa korkealaatuista nestepakkauskartonkia.

Next Generation -projekti alkoi esisuunnitteluvaiheella vuonna 2015 ja toteutussuunnittelu heti investointipäätöksen jälkeen joulukuussa 2016. Pöyryn tehtävään kuuluvat kaikki kartonkikonerakennuksen, massatehtaan ja tornialueen suunnittelualat mukaan lukien prosessi-, laitos-, talotekniikka- ja rakennesuunnittelu sisältäen käytännössä kaiken teräsrakenne-, paikallavalu- ja elementtisuunnittelun. Projekti oli Pöyryn merkittävin metsäteollisuusprojekti vuonna 2017. Pöyry oli vastuussa myös rakennemallien koordinoinnista muiden suunnittelualueiden ja alikonsulttien kanssa.

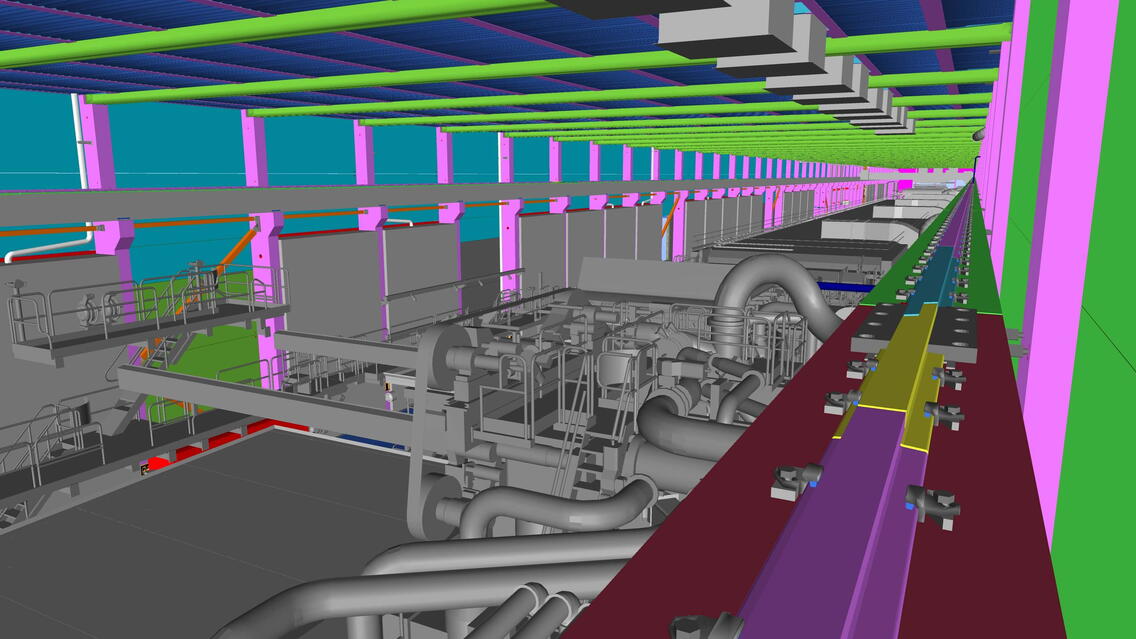

Poikkeuksellisen iso kohde vaati uusien mallinnustapojen kehittämistä ja hyödyntämistä. Noin 450 metriä pitkä konesali oli iso kokonaisuus työstettäväksi. Nopeatempoinen aikataulu tarkoitti myös, että usea suunnittelija joutui suunnittelemaan ja detaljoimaan samoja alueita samanaikaisesti. Yhteensä 74 706 rakennusneliön rakennesuunnittelun parissa on työskennellyt 118 Pöyryläistä ja 36 alikonsulttia. Paalua projektissa on käytetty noin 125 kilometriä. Betonielementtejä projektissa on kaiken kaikkiaan 10 800 kappaletta (noin 80 000 tonnia). Isoimman pilarin paino on 76,2 tonnia ja pituus on 27,2 metriä. Kaikki noin 225 isoa pilaria on kuljetettu yksitellen Iisalmesta Gruvöhön noin 1 157 kilometriä. Betoniseinäelementtejä on 2 235, ja ne on valmistettu Suomessa, Virossa ja Latviassa. Rekkakuljetuksina mitattuna elementtitoimituksen kuljetusletkan pituus olisi noin 75 km.

Suunnittelu on toteutettu kaikkien alojen osalta tietomallipohjaisesti

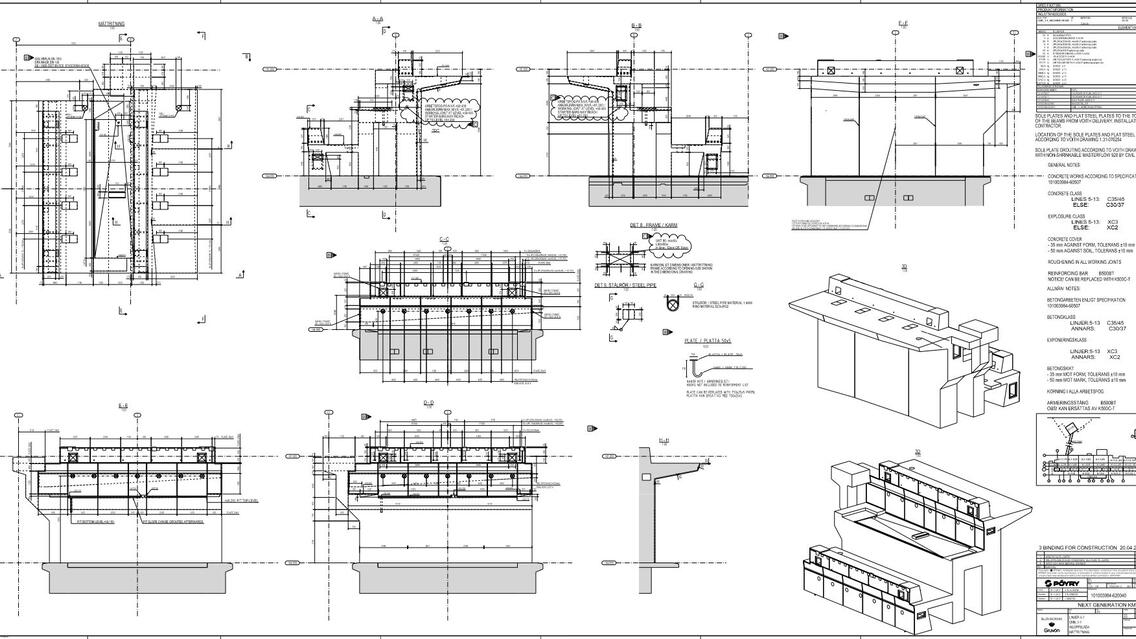

Kaikki elementtisuunnittelu runko-, laatta- ja seinäelementteineen tehtiin täysin Tekla Stucturesia apuna käyttäen. Kaikki raudoitukset mallinnettiin ja piirustukset tehtiin myös Teklasta. Tietomallinnuksen avulla vältyttiin suunnitteluvirheiltä, mikä automaattisesti vähentää RFI:den määrää. Hyvä mallinnustapa takasi sen, että elementit saatiin tehtyä todella tehokkaasti ja elementit kloonautuivat poikkeuksellisen hyvin. Mallinnuksen ansiosta tuotantoon ja työmaalle ei pääse virheellisiä elementtejä, joten asentaminen sujuu työmaalla ongelmitta. Työmaalla käytössä oleva 3D-malli helpotti rakenteiden ymmärtämistä. Törmäysten määrä vähenee, ja tiedon hallinnointi eri osapuolien välillä on helpompaa ja tapahtuu kootusti.

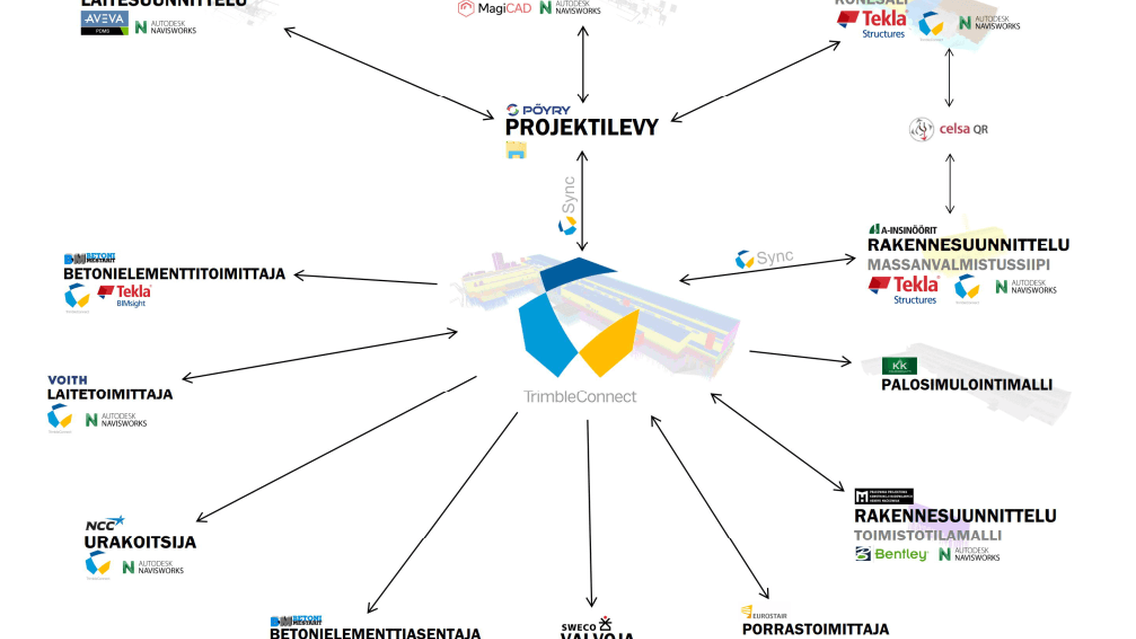

Rakennesuunnittelun laajuuden vuoksi projektissa on käytetty alikonsultteina suomalaisia A-insinöörejä sekä puolalaista H&M -konsulttitoimistoa. Tästä johtuen oli selvää, että Tekla-mallien jako heille oli projektin onnistumisen kannalta elintärkeää. Mallin IFC:n jakamisessa päädyttiin käyttämään Trimble Connect -palvelua, joka mahdollisti mallien jakamisen yhden kanavan kautta ja siten, että mallit päivittyivät sinne automaattisesti joka yö. Näin alikonsulteilla oli käytännössä koko ajan saatavilla uusimmat rakennemallit. Myös muiden suunnittelualojen DGN-mallien jakaminen onnistui hyvin Trimble Connect -palvelun kautta. Projektin myöhäisemmässä vaiheessa tämä kanava on osoittautunut myös toimivaksi ja helpoksi tavaksi jakaa tietomallia muille sidosryhmille, kuten urakoitsijoille.

Referenssien vientiin ja tuontiin Teklan ja PDMS:n välillä käytettiin Export to Aveva -työkalua, ja IFC-mallien vientiin BIM Publisheria. Kohteen vaikeiden maaolosuhteiden takia rakentaminen vaati mittavaa paalutusta. Paalutietojen hallintaa varten kehitettiin projektin aikana uutta tapaa tuoda toteutuneet paalutarkkeet Tekla Structures -malliin. Käyttämällä Grasshopper-Tekla-live-linkkiä paalujen todelliset sijainnit saatiin sijoitettua tietomalliin käyttämällä visuaalista koodausta. Grasshopper ohjelmoitiin lukemaan paalujen tarkat sijaintitiedot kaltevuuksineen ja tunnuksineen suoraan Excel-taulukosta.

Celsa QR -palveluita käytettiin raudoitetietojen vientiin Teklasta ja XML-valmistustiedostojen luontiin. Yhdistelmämalliin lisättiin ”griditägejä” helpottamaan mallissa navigointia ja näiden luontiin käytettiin Trimble Sketchupia. Koska raudoitetiedot suunniteltiin ja mallinnettiin valmiiksi työmaata varten Tekla-rakennemalliin, tämä tieto pyrittiin siirtämään mahdollisimman saumattomasti raudoitevalmistajalle saakka. Celsa QR 4 -Tekla-plugin pystyy lukemaan raudoitetiedot mallista ja tallentamaan ne raudoitevalmistajan haluamaan tiedostomuotoon, jota pystytään syöttämään suoraan raudoitteiden taivutuskoneille.

Ruotsissa on tyypillistä, että urakoitsijat haluavat raudoituksista XML-tiedostot raudoitusten tilaamista ja valmistusta varten, sillä ne nopeuttavat valmistusta huomattavasti. Ellei raudoitteiden XML-valmistustiedostoja toimiteta, tuotanto viivästyy saman tien pari päivää. Tilaamalla raudoitteita yksinomaan perinteisillä tekstimuotoisilla raudoitusluetteloilla tuotanto viivästyy, sillä mitat ja tiedot täytyy ensin syöttää käsin tehtaan järjestelmään ja sitten tarkistuttaa rakennesuunnittelijan kanssa. Raudoitetoimittajalla Hercules armeringilla on yleensä 15 päivän toimitusaika, mutta Next Generation -projektissa toimitusaika on ainoastaan 5 päivää. Vaikka aikataulu on vaativa, toimitusajat ovat toistaiseksi yleensä pitäneet. Pitkälti hyvien lähtötietojen ja valmiiden raudoitteiden valmistustiedostojen takia, jotka saadaan tuotettua liitännäisen avulla suoraan Tekla Structures -mallista.

Elementtituotannossa rakennemallit hyödynnettiin monenlaiseen tarkistukseen, kuten sijainnin, pituuden ja painon tarkistamiseen. Koska tietomallit päivittyivät joka päivä, niistä oli aina saatavilla viimeisin tieto; myös sellaisista elementeistä, joista ei vielä ollut saatavilla valmistuskuvia. Tietomallien avulla tuotantotarve pystyi täten ennakoimaan ja ohjaamaan elementtivalmistusta ennalta eri tehtaille jo ennen kuin valmistuspiirustukset oli toimitettu. Tuotannonohjauksen lisäksi tietomallit auttoivat kokonaiskuvan hahmottamista ja määrätietojen laskentaa, kuten toteutuneet elementtimäärät, reikätiedot ja jäykisteet.

Elementtiasennuksen yhteydessä rakennemalleja hyödynnettiin elementtien löytämiseen tunnuksen perusteella. Tietomallien avulla työsuunnittelu on huomattavan paljon helpompaa ja havainnollisempaa kuin kaavioiden avulla. Mallit helpottavat myös nostojen suunnittelussa, koska niistä voidaan mitata rakennuksen etäisyyksiä ja korkeuksia. Näin nosturin sijainti ja ulottuvuus on helpompi suunnitella ja visualisoida. Tiedonsiirto eri projektiosapuolten kanssa tehostuu, kun havainnollistaminen kuvakaappausten avulla on helppoa ja vaivatonta. Palavereiden yhteydessä mallit ovat oiva visuaalinen apuväline selittää urakoitsijoille, miten elementtiasennus etenee ja kuinka se mahdollisesti vaikuttaa muiden osapuolten työhön. Yksityiskohtaiset mallit avustavat paitsi teräsrakenteiden havainnollistamisessa myös elementtiliitosten ymmärtämisessä, ja pakolliset asennusjärjestykset on helppo havaita.

Projektin osapuolet

Prosessisuunnittelu: Pöyry Finland Oy

Laitossuunnittelu: Pöyry Finland Oy

Rakennesuunnittelu (teräsrakenne-, paikallavalu- ja elementtisuunnittelu): Pöyry Finland Oy

Talotekniikkasuunnittelu: Pöyry Finland Oy

Rakennesuunnittelun alikonsultti (massanvalmistussiipi): A-Insinöörit Suunnittelu Oy

Rakennesuunnittelun alikonsultti (toimistotilasiipi): PPKBHM

Palotekninen konsultti: KK-Palokonsultti Oy